脱二噁英催化剂在环保行业的研究应用

2018-10-09 08:41:18

范德华1,蒋成军1

(1.浙江BWIN必赢·(中国)官方网站,浙江省 绍兴市 312000;)

摘要:脱二噁英催化剂作为脱二噁英市场的新型产品,具有脱除效率高、适用温度范围广、催化剂型式多等特点。根据催化剂特性,选择采用高温高尘方式进行安装布置,可将脱二噁英催化剂保持最佳反应活性,脱二噁英系统投入最低成本,同时还可根据需要选择协同脱除NOx、二噁英系统。

关键词:催化剂;高温高尘;协同脱除;

1.引言

二噁英是一类物质的总称,包括多氯联苯并二噁英(PCDDs)、多氯联苯并呋喃(PCDFs)和多氯联苯(PCBs),其结构如图1。一般情况下,把前两类物质简称为二噁英(PCDD/Fs),根据氯原子取代数目及取代位置的不同,它们分别含有75种和135种同系物。该类物质化学性质非常稳定,熔点高,极难溶于水和酸碱,可溶于大部分的有机溶剂,是无色无味的脂溶性物质。

图1 二噁英类物质分子结构式

二噁英具有极大的毒性,万分之一克的二噁英就会对人类的生命健康造成威胁,损害人体软组织。而且二噁英还是重要的致癌物质,被人们称为“世纪之毒”,能够使人类产生肉瘤、淋巴瘤以及胃癌等疾病。

地球上的二噁英主要是由人为活动产生的,少量是由森林火灾、火山喷发等一些自然过程产生的。其中人为来源主要包括有废弃物焚烧、钢铁冶炼、含氯化工生产、再生有色金属冶炼、制浆造纸有机氯漂白以及殡葬行业等。而环境大气中90%以上的二噁英源于垃圾焚烧、钢铁冶炼及再生有色金属冶炼产生的尾气。

随着我国国民经济的不断发展,人民物质生活水平的逐步提高,产生的工业、生活垃圾也与日俱增。垃圾焚烧法作为最能体现垃圾处理三大原则的技术之一,国家也陆续发布了一系列鼓励政策,支持垃圾焚烧成为工业、生活垃圾的主要处理方式。随着垃圾焚烧法在我国的应用比例逐年增长,其产生的有毒二噁英类有机化合物排放也逐年增加,这已成为制约垃圾焚烧技术在我国发展的关键性问题。

烧结厂作为综合性钢铁企业生产链的重要环节,它为高炉提供成本低廉的含铁烧结矿。烧结厂不但是钢铁厂的能耗大户更是污染大户,其尾气排放污染物主要有颗粒物、二氧化硫、氮氧化物、氟化物、二噁英类等,也是产生二噁英的一个巨大的污染源。

对于目前烟气尾气中二噁英类污染物的处理技术,主要洗涤器结合袋式过滤器或静电除尘器、活性炭吸附、催化过氧化分解等技术。其中洗涤器结合袋式过滤器或静电除尘器作为比较传统的方案,近些年发现其洗涤器中的塑料填料会增加排放气体中二噁英的浓度,为减少这一效应,需要避免不稳定的燃烧条件,合理操作设备,并定期更换老化的过滤器。活性炭吸附工艺技术简单,安装方便,且脱除效率也较高,是目前最常用的技术方案,但此其需消耗大量的活性炭,大大增加了尾气处理成本。而催化过氧化分解二噁英作为目前新型的技术路线,其可彻底破坏二噁英结构,将其分解为H2O、CO2和HCl无需二次处理,同时还可以协同SCR脱除NOx。

本次主要介绍采用脱二噁英催化剂脱除烟气尾气中的二噁英工艺及协同脱除NOx工艺。

2 .研究内容

2.1二噁英生成机理

目前燃料燃烧过程中二噁英的形成机理主要有4种方式:1、二噁英在燃料中已经存在。燃料在燃烧时原有的二噁英未完全破坏或分解,继续在固体残渣和烟气中存在;2、高温气相生成。相对简单、具有短链的氯化碳氢化合物在高温条件(871℃~982℃)下逐步反应生成二噁英;3、从头合成。通过飞灰中的大分子碳与有机或无机氯在低温下(约250℃~450℃),经飞灰中某些具有催化性的成分(如Cu,Fe等过渡金属或其氧化物)催化生成二噁英;4、前驱物合成。不完全燃烧和飞灰表面的非均相催化反应可形成多种有机前驱物,如多氯联苯和氯酚,再由这些前驱物生成二噁英。其中,机理2为均相反应,机理3和4为非均相反应。图2为二噁英总体生成示意,形象地表明了二噁英的形成。

图2 二噁英总体生成示意图

研究表明,从头合成和前驱物异相催化反应是燃料燃烧中二噁英生成的最主要机理,其中影响二噁英形成的因素很多,包括温度、反应的烟气环境、氧量、氯源、催化剂等。无论哪一种非均相反应机理,都可以归结为飞灰表面的异相催化反应。

2.2脱二噁英催化剂特性

二噁英催化氧化脱除是指在有氧的环境下,二噁英在催化剂微孔内进行扩散,并被吸附在催化剂微孔表面从而发生催化氧化反应,反应后的产物从催化剂微孔表面脱附,随后向催化剂微孔外扩散,使二噁英被分解生成CO2、H2O、HCl等无机物的过程。

C12HnCl8-nO2 +(9+0.5n)O2 →(n-4)H2O + 12CO2 +(8-n)HCl

脱二噁英催化剂是在传统脱硝催化剂的基础上进行研发制作。催化剂以TiO2为基材,以V2O5为主要活性成份,以WO3、MoO3为抗氧化、抗毒化辅助成份,并加入多种微量稀土元素等制备脱二噁英催化剂。脱二噁英催化剂属于宽温催化剂,烟气温度在180~420℃范围内二噁英的脱除率可达到95%以上,且在300~420℃时催化剂反应活性最高。催化剂型式可分为三种:板式、蜂窝式和波纹板式。

2.3二噁英催化氧化脱除工艺

2.3.1 单独脱除二噁英系统

C12HnCl8-nO2+(9+0.5n)O2 →(n-4)H2O+12CO2+(8-n)HCl

在无脱氮需求的系统中,仅需选择锅炉合适位置安装脱二噁英催化剂的空间,并使锅炉尾部烟气均匀通过催化剂进行催化氧化反应即可。脱二噁英催化剂属于宽温催化剂,在180-420℃均能有效的脱除二噁英,故在该温度区间内脱二噁英催化剂可安装在锅炉的不同位置。

在以下测试条件 [C6H5Cl] = 100 ppm,[O2] = 3%,催化剂质量=100mg,烟气总流量=100mL·min-1,气时空速(GHSV) = 60000 cm3·g-1·h-1。以二噁英前驱体氯苯作为替代物,在不同温度下对进行单独脱除氯苯进行实验,得到表1数据。

表1 脱二噁英催化剂在不同温度下单独脱氯苯效率

温度/℃ | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 |

单独脱氯苯/% | 0 | 41.6 | 77.4 | 99.9 | 99.9 | 99.9 | 99.9 | 99.9 |

从表1可知,在150℃以下氯苯脱除率为0%,脱二噁英催化剂在此温度时基本无活性;温度在200-300℃时,氯苯脱除率逐渐上升,脱二噁英催化剂活性也逐步增加;当温度达到300-500℃时氯苯脱除率能达到99.9%,脱二噁英催化剂活性在此温度区间内最高。

2.3.2协同脱除二噁英、NOx系统

二噁英催化氧化:C12HnCl8-nO2 + (9+0.5n)O2 → (n-4)H2O + 12CO2 +(8-n)HCl

NOx催化还原:4NO+4NH3+O2→ 4N2+6H2O

脱二噁英催化剂是基于脱硝催化剂进行研发,故其同时具有脱硝功能,通过对两者反应机理分析可知,为避免脱硝反应与脱二噁英反应产生竞争,故本工艺需将脱硝催化剂布置于脱二噁英催化剂之前。由于SCR脱硝反应最适温度一般在300-420℃之间,而脱二噁英催化剂在300-500℃温度区间内活性最高,故可综合考虑设计同一反应器对两种污染物的协同脱除。

在以下测试条件:[NH3] = [NO] = 500 ppm,[C6H5Cl] = 100ppm,[O2] = 3%,催化剂质量= 100 mg,烟气总流量=100mL·min-1,气时空速(GHSV) = 60000 cm3·g-1·h-1。以二噁英前驱体氯苯作为替代物,在不同温度下对进行单独脱除氯苯进行实验,得到表2数据。

表2 脱二噁英催化剂在不同温度下协同脱除氯苯效率

温度/℃ | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 |

协同脱氯苯/% | 16.4 | 21.2 | 26.2 | 36.99 | 82.59 | 99.9 | 99.9 | 99.9 |

从表2可知,在150℃时氯苯脱除率为16.4%,脱二噁英催化剂在此温度联合脱除时效率较低;温度在200-350℃时,氯苯脱除率逐渐上升,脱二噁英催化剂活性也逐步增加;当温度达到350-500℃时氯苯脱除率能达到99.9%,脱二噁英催化剂联合脱除时活性最高。

3.系统组成

脱二噁英催化剂安装在锅炉合适温度区间或单独反应器内,催化剂入口按设计要求设置均流装置,保证烟气流场的均匀性,催化剂单元通常垂直布置,烟气自上向下流动。反应器需设置有足够大小和数量的人孔门及检修平台,并根据烟气中粉尘浓度设置吹灰装置。

3.1单独脱除二噁英系统

本系统主要包括反应器进口烟道、反应器、催化剂、反应器出口烟道等。由于脱二噁英催化剂属于宽温催化剂,在180-420℃脱除二噁英均有较好的脱除效果,故反应器可在锅炉的不同位置安装,一般分为三种:高温高尘布置、高温低尘布置和低温低尘布置。

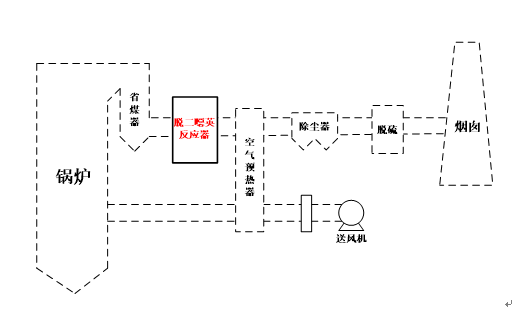

3.1.1高温高尘布置

高温高尘布置方式是将脱二噁英反应器布置在省煤器和空预器之间,如图3所示,该区域烟温在300~450℃,含尘量较高。其优点是在该区域脱二噁英催化剂活性较高,有利于反应的进行,但是由于催化剂处于高尘烟气中磨刷严重,寿命将会受到影响。该方式可增加烟气均流装置和清灰系统降低高尘对催化剂的影响。

图3 高温高尘布置脱二噁英反应器

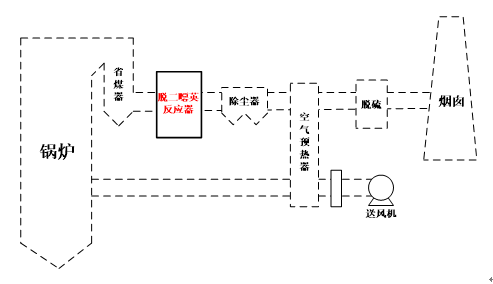

3.1.2高温低尘布置

高温低尘布置方式是将脱二噁英反应器布置在高温电除尘器和空预器之间,如图4所示。该布置方式可大幅度地减轻烟气中飞灰对催化剂的污染、磨损与堵塞,但其缺点是在300~400℃的高温下,烟气中粉尘比电阻大,除尘效果差,且高温时烟气量大,所需的除尘器设备材质、性能、空间要求等较高,相对于低温除尘成本大幅度增加。目前国内少有运行经验。

图4 高温低尘布置脱二噁英反应器

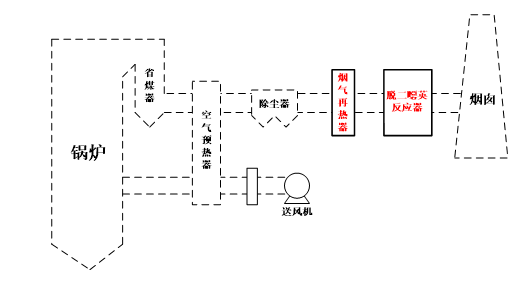

3.1.3低温低尘布置

低温低尘布置方式是将脱二噁英反应器布置在除尘器系统之后,如图5所示。该布置方式中脱二噁英催化剂处于低温低尘烟气中,大大降低了灰飞对催化剂的污染、磨损与堵塞;但由于烟气温度小于160℃,此时脱二噁英催化剂基本无活性,故一般需要用GGH或燃烧器将烟气升温,但其能耗和运行费用将大幅增加。

图5 低温低尘布置脱二噁英反应器

综上所述,采用高温高尘布置方式时,催化剂活性高,但可能产生磨损堵塞。高温低尘布置时,催化剂活性高,且无磨损堵塞情况,但高温除尘器除尘效率低、设备成本高;低温低尘布置时,催化剂活性低,需增加烟气再热装置,运行成本高。综上所述,在高温高尘布置时,若增加烟气均流装置和清灰系统,可降低催化剂在高尘条件下磨损、堵塞情况,且相对于其他两种布置方案成本较低,故推荐使用高温高尘布置方式进行脱二噁英反应器的设计。

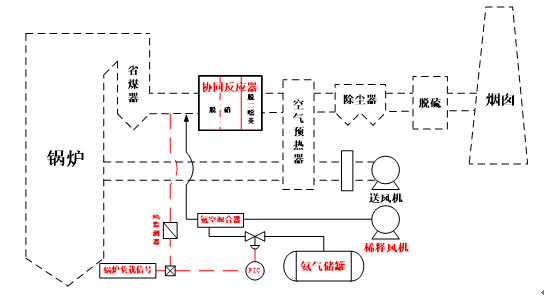

3.2协同反应器系统

由于脱二噁英催化剂是在传统脱硝催化剂的基础上进行研发制作,故脱二噁英催化剂也同时具有脱硝功能。根据脱二噁英催化氧化反应机理,在NOx浓度较高的情况下,在脱二噁英催化剂表面NOx、二噁英两者将发生竞争反应,会降低催化剂脱二噁英的效率。故在采用协同脱除时,需将脱硝催化剂安装于脱二噁英催化剂之前。

从脱硝催化剂和脱二噁英催化剂活性的特点可知,高温高尘布置可使两种催化剂在反应时可保持较高的活性,有利于反应的进行,故可将两种催化剂布置在同一反应器内,进行联合协同脱硝脱二噁英。根据燃煤锅炉烟气超低排放的经验,可在协同反应器上部设置1~2层脱硝催化剂,下部预留1层二噁英催化剂可满足垃圾焚烧、钢铁烧结机等锅炉尾气NOx、二噁英等污染物排放要求。

本系统组成如图6所示。主要包括氨储存制备供应系统、氨喷射系统、连接烟气系统、吹灰系统、协同反应器、脱硝催化剂和脱二噁英催化剂等。

图6 高温高尘布置协同反应器

4.性能与经济性分析

目前国内对于垃圾焚烧、烧结机产生的燃烧烟气中二噁英的控制,最常用的是活性炭吸附工艺,主要包括:半干法+喷射活性炭吸附+袋式除尘器。活性炭吸附工艺简单、技术成熟,二噁英脱除率较高,适用于低温烟气,活性炭设备来源广泛且设备一次投入成本较低。但该技术仅将烟气中的二噁英以物理吸附方式转移到粉尘中,而粉尘中的二噁英若未进行处理则将产生二次污染,且锅炉烟气量大,需要消耗大量活性炭,增加了运行成本。此外,颗粒活性炭易导致火灾或者设备故障,增加了设备的操作和维护频次。

脱二噁英催化剂分解二噁英作为一种新型工艺,目前还较少应用于锅炉尾气的净化,主要包括脱二噁英反应器及配套吹灰系统。该工艺采用催化氧化反应将二噁英彻底分解成H2O、CO2和HCl等无机物,在180~450℃温度区间内二噁英脱除率较高。相较于活性炭吸附工艺,该工艺系统更为简单,不用增加额外设备和操作程序,运行期间无需维护,且脱二噁英催化剂还可在再生利用,此外还可以采用协同脱除系统联合脱除NOx和二噁英。但目前脱二噁英催化剂生产厂家较少,市场价格较高,催化剂仅在高温时活性较高,其使用寿命仅为3-5年,系统的一次成本较高。

以烟气量120000Nm3/h的垃圾焚烧炉脱除二噁英至0.1ng TEQ/Nm3为例,分别对使用脱二噁英催化剂和活性炭吸附工艺进行经济成本的比较,如表3所示:

表3 脱二噁英催化剂与活性炭成本量对比表

成本量 | 催化剂 | 活性炭 |

初期设备投入 | 300万元 | 20万元 |

用量 | 40m3/3a | 480t/a |

费用 | 10万元/a | 250万元/a |

3年总费用 | 330万元 | 770万元 |

通过以上对使用脱二噁英催化剂和活性炭吸附的工艺与经济成本的对比可知,使用脱二噁英催化剂可完全分解二噁英,避免产生二次污染,系统工艺较活性炭吸附更为简单,且其长时间运行成本远低于活性炭吸附系统。

5.结论与展望

脱二噁英催化剂作为脱二噁英市场的新型产品,具有脱除效率高、适用温度范围广、催化剂型式多等特点。根据催化剂特性,选择采用高温高尘方式进行安装布置,可将脱二噁英催化剂保持最佳反应活性,脱二噁英系统投入最低成本,同时还可根据需要选择协同脱除NOx、二噁英系统。

通过对脱二噁英催化剂和活性炭吸附工艺的对比可知,使用脱二噁英催化剂可完全分解二噁英,避免产生二次污染,工艺系统更为简单,且长期运行成本远低于活性炭吸附系统。

随着国家环保要求的日趋严厉,垃圾焚烧炉、钢铁烧结厂烟气的净化要求愈加严格,使用脱二噁英催化剂脱除二噁英或协同脱除NOx、二噁英系统,相比传统工艺更具有脱除效率高、适用范围广、系统投入成本更低等优势。因此脱二噁英催化剂极具推广前景。